O objetivo central deste artigo é tornar-se um manual e material de apoio para a RDC 216 Anvisa. Sendo referência, apoio, guia. Ser um mapa que leva à manipulação, ao preparo e à comercialização de alimentos de forma segura, preservando o valor nutricional e evitando os perigos biológicos, químicos e físicos.

As informações aqui passadas, de maneira objetiva e clara, têm por missão chegar aos responsáveis pelos restaurantes, cantinas, cozinhas industriais, lanchonetes, padarias etc. E com isso oferecer segurança alimentar aos seus clientes.

Aqui reunimos métodos, critérios, processos, orientações e normas higiênico-sanitárias para aplicação das Boas Práticas dentro das empresas produtoras de alimentos.

O material apresentado possibilita também o aprimoramento dos interessados e estabelece senso crítico, inclusive nos procedimentos operacionais.

Como linha mestra na condução do nosso artigo, utilizamos a Resolução RDC 216 Anvisa , de 15 de setembro de 2004, do Ministério da Saúde. A seguir, apresentamos, de modo resumido, os principais procedimentos operacionais pertinentes aos ambientes que manipulam e comercializam alimentos.

Além disso, destacamos os principais itens comercializados pela nossa empresa, capazes de garantir a realização correta e eficaz desses processos.

Nosso convite é para que siga conosco nessa jornada de um ambiente limpo, seguro e confiável para todos. Se desejar pode navegar entre os tópicos.

Sumário – RDC 216 Anvisa

-

Parte I – Alimentos, doenças e legislação

-

1 – Contaminação microbiológica – os perigos das toxinfecções alimentares

-

2 – Alimentação ao longo da história

-

3 – Quais segmentos são abordados na Resolução da Anvisa?

-

4 – Quais as legislações envolvidas no âmbito da segurança alimentar?

-

Parte II – Higienização, armazenamento e preparo de alimentos

-

5 – Principais conceitos abordados

-

6 – Higiene Pessoal

-

7 – Higienização Ambiental

-

8 – Higiene de Alimentos

-

9 – Recepção de Alimentos

-

10 – Armazenamento de Produtos

-

11 – Descongelamento, preparo, refrigeração, coacção, porcionamento e distribuição dos alimentos

-

Parte III – EPIs, POPs e controle de higiene

-

12 – Segurança no trabalho, EPIs e POPs

-

13 – Conclusão

1 – Contaminação microbiológica – os perigos das toxinfecções alimentares, segundo a RDC 216 da Anvisa

Ingerir um alimento é nutrir-se. Ingerir um alimento é saciar a fome, é satisfazer um desejo, lembrar um sabor, é partilhar momentos. Mas De acordo com a RDC 216 Anvisa para ser fonte de nutrição, bem-estar, saúde e boas recordações, os alimentos precisam ser produzidos, manipulados, armazenados e preparados com responsabilidade, cuidado e higiene.

Pois, caso contrário, os produtos podem significar riscos importantes à saúde humana.

Segundo RDC 216 Anvisa no estudo das doenças de origem alimentar, apresentam-se como principais vilões os microrganismos patogênicos (infecciosos ou intoxicantes, como bactérias infecciosas ou patogênicas, fungos micotoxigênicos, vírus e parasitas), causadores das toxinfecções alimentares.

Mas o que é toxinfecção alimentar, segundo o RDC 216 Anvisa ?

De acordo com a RDC 216 Anvisa toxinfecção alimentar é Doença Transmitida por Alimentos, chamada de DTA, ela é adquirida pela ingestão de alimentos que estão contaminados por microrganismos que irão produzir toxinas no trato gastrointestinal.

Segundo a RDC 216 Anvisa elas podem ser divididas em dois grupos, veja só:

- Infecções intestinais ou generalizadas: são decorrentes da ingestão de microrganismos patogênicos que se multiplicam no intestino, agredindo, colonizando ou produzindo toxinas. Existem dois tipos de processo infecciosos:

- um é provocado por microrganismos invasivos, que após colonizar o intestino, podem invadir outros órgãos através da circulação sanguínea. Como exemplo, a Salmonela sp., Shigella sp., Yersinea enterocolitica, Campylobacter jejuni;

- outro é causado por microorganismos que produzem toxinas quando se multiplicam no intestino ou quando se esporulam como a Escherichia coli patogênica, Clostridium perfringens, Vibrio parahaemolyticus, Vibrio cholerae;

- Intoxicação alimentar propriamente dita: se dá quando microrganismos patogênicos (toxigênicos) se proliferam no alimento e produzem toxinas. O quadro clínico é causado pela ação da toxina no organismo e não pela ação do microrganismo. Os exemplos são o Staphylococus aureus, Bacillus cereus emético e Clostridium botulinum, sendo também consideradas a alergia tipo histamina, produzida pelo Proteus sp.

As Aminas Vasopressoras Alergênicas, causadoras de alergias de origem alimentar, são causadas pela multiplicação de microrganismos, principalmente, psicrotróficos e mesófilos, em alimentos proteicos (pescados, carnes e aves) durante o armazenamento em refrigeração ou temperatura ambiente.

Importante destacar que, na realidade, a maioria dos agentes causadores de toxinfecções alimentares provoca um quadro clínico denominado gastrenterite.

Quais os sintomas das doenças alimentares, segundo o RDC 216 Anvisa ?

De acordo com a RDC RDC 216 Anvisa quando a gastrenterite é desenvolvida em um período de incubação curto (de uma a 6 horas), atingindo o trato intestinal superior, os sintomas principais são vômitos, náuseas e raras diarreias. Não há ocorrência de febre e, assim, caracteriza-se como um quadro clínico de intoxicação alimentar.

Neste caso, a toxina foi produzida no alimento devido à multiplicação das bactérias toxigênicas nele próprio.

Os microorganismos mais comuns são: o Staphylococus aureus e o Bacillus Cereus emético e também o Clostridium botulinum, Proteus sp e as Aminas Alergênicas, que provocam quadro clínico específicos.

Já quando a gastrenterite é constituída de um período de incubação mais longo (de 8 a 22 horas), acometendo o trato gastrintestinal inferior, os sintomas que predominam são diarréia, náuseas e raros vômitos. Pode ocorrer ou não febre, mas trata-se de um quadro clínico de infecção alimentar.

Os microrganismos mais comuns são: Bacillus cereus clássico, Escherichia coli patogênica, Salmonella sp, Yersinia enterocolitica, Campylobacter jejuni, Listéria monocitogenes, Vibrio cholerae, Vibrio parahaemolyticus etc.

Existe ainda uma outra gastrenterite menos frequente e mais grave, na qual o período de incubação é mais longo (de 12 a 72 horas) e a manifestação dos sintomas pode demorar até 28 dias

Os sintomas são disenteria (fezes com muco, pus e sangue), febre, dor de cabeça e mal-estar.

RDC 216 Anvisa – Microscópicos, mas grandes nos perigos

Os agentes etiológicos causadores das toxinfecções alimentares têm características e efeitos próprios e conhecê-los é fundamental para proteção da saúde e dos alimentos.

Acompanhe:

1. Causadores de gastroenterites com toxinas produzidas no alimento, segundo a RDC 216 Anvisa

- Staphylococus aureus

Proveniente do nariz, região orofaríngea e mãos de manipuladores de alimentos.

O quadro clínico é constituído por um período de incubação de uma a 6 horas, com predomínio de vômitos, cólicas, mal-estar, dores nos músculos, raras diarréias e ausência de febre.

Geralmente, este quadro é decorrente da permanência dos alimentos por várias horas em condições adequadas para a proliferação destes microorganismos.

- Bacillus cereus emético

Proveniente do solo, água, vegetais, grãos e farinhas.

O quadro clínico é constituído por um período de incubação de uma a 6 horas, predominando vômitos, cólicas, mal-estar, raras diarréias e ausência de febre.

É proveniente de alimentos cozidos e armazenados em condições inadequadas de temperatura por várias horas.

- Clostridium botulinum

Proveniente do solo, água, vegetal e pescados.

O quadro clínico é constituído por um período de incubação de 8 a 36 horas, com sinais neurológicos como visão dupla, dificuldade de falar, deglutir e respirar, mucosa da boca ressecada, insuficiência respiratória e até a, podendo levar à morte.

É decorrente de alimentos cozidos mantidos em anaerobiose e deixados por várias horas em temperatura inadequada de armazenamento. Por exemplo, embutidos não refrigerados, enlatados mal processados e conservas caseiras de vegetais e pescados.

- Microorganismos psicrotróficos

Presentes, normalmente, nos alimentos proteicos, como carnes, aves e pescados.

O quadro clínico é constituído por alergia generalizada com coceira, edema e inflamação.

É decorrente de Aminas Vasopressoras Alergênicas produzidas em decorrência da multiplicação de microrganismos psicrotróficos em alimentos proteicos, em razão do armazenamento em refrigeração por tempo prolongado.

2. Causadores de gastroenterites com toxina produzida no intestino

- Bacillus cereus clássico:

Proveniente do solo, água, vegetais, grãos e farinhas.

O quadro clínico é constituído por um período de incubação de 8 a 16 horas, com diarreia, cólicas, raros vômitos, ausência de febre.

É decorrente de alimentos cozidos e armazenados em condições inadequadas de temperatura por várias horas.

- Clostridium perfringens

Proveniente do solo, água e vegetais.

O quadro clínico é constituído por um período de incubação de 8 a 16 horas, com diarréia, cólicas, raros vômitos e ausência febre.

É decorrente de alimentos cozidos ou refogados, mantidos em condições de anaerobiose, armazenados por várias horas em condições inadequadas de temperatura.

- Escherichia coli enterotoxigênica (coliformes fecais)

Proveniente das fezes do homem ou de animais de sangue quente.

O quadro clínico é constituído por um período de incubação de 8 a 16 horas, com diarréia, cólica, raros vômitos e ausência de febre.

É decorrente de vários alimentos contaminados por meio do ambiente ou da manipulação e mal cozidos ou deixados por várias horas em condições inadequadas de temperatura.

- Salmonella sp

Proveniente das próprias matérias-primas contaminadas como carnes, aves, frutos do mar, gema do ovo e hortaliças plantadas em locais adubados com fezes.

O quadro clínico é constituído por um período de incubação de 12 a 72 horas, com diarreia, cólica, febre e vômito.

É decorrente de alimentos malcozidos e deixados em temperatura inadequada por várias horas.

- Yersinia enterocolitica, Campylobacter jejuni, Listéria monocitogenes, Aeromonas hydrophila, Pseudomonas aeruginosa, Streptococus faecales, Vibrio cholerae, Vibrio parahaemolyticus

Microrganismos que podem estar presentes na natureza e nas próprias matérias-primas.

O quadro clínico é constituído por um período de incubação de 12 a 72 horas, com diarreia, cólica, vômito e mal-estar.

São decorrentes de alimentos contaminados, malcozidos e deixados por várias horas em temperatura inadequada de armazenamento.

- Difilobotríase

Parasita intestinal, encontrado no salmão cru, que pode provocar cólicas, diarréias e vômitos, emagrecimento e anemia profunda (em casos graves).

Deste modo, o salmão cru ou defumado, para ser consumido, precisa ser congelado sob – 20°C por 7 dias ou -35 °C por 15 horas. A recomendação é consumir o peixe frito, cozido ou assado, pois dessa forma não oferece risco.

Quais são as doenças alimentares que viraram notícia?

Pesquisa mostra falhas em self-service

Antes de adentrar no desenvolvimento da RDC 216 da Anvisa, vamos apresentar um estudo realizado pela Faculdade de Saúde Pública da USP, que mostrou como os problemas com higiene e com a temperatura de conservação dos alimentos em restaurantes self-service, também conhecidos como “por quilo”, podem trazer riscos à saúde da população.

O estudo apontou que o problema maior está em almoçar em restaurantes self-service, entre às 14h e 15h, pois os alimentos ficam por um longo período de tempo expostos e submetidos à temperaturas de conservação inadequadas.

A coleta de amostras identificou, além de coliformes fecais, bactérias como Salmonella ssp e Escherichia coli, ambas causadoras de intoxicações alimentares que podem gerar diarréias e vômitos e, em casos mais graves, a morte

De acordo com o estudo, muitos alimentos já saem contaminados da cozinha em razão da má manipulação ou falta de higiene e passam por uma elevada multiplicação bacteriana por conta do longo tempo de exposição em temperatura inadequada.

Dentre os alimentos pesquisados, o que mais apresentou risco de contaminação foi a maionese com legumes, possivelmente devido às falhas no processo de manipulação ou na higienização das matérias-primas utilizadas.

A contaminação ocorre, principalmente, devido a Salmonella, bactéria responsável por 24% dos surtos de doenças veiculadas por alimentos no Brasil. Este número de casos, no entanto, está longe de ser realidade, pois a minoria das pessoas que sofre de infecção e intoxicação alimentar procura por atendimento médico.

Como soluções para a questão dos restaurantes self-service, o estudo apontou, além da higiene, a instalação de termômetros nos balcões para checar se os alimentos estão sendo mantidos na temperatura ideal.

Outras medidas indicadas foram a substituição das bandejas no momento da reposição dos alimentos, a instalação de pias para lavagem das mãos e proteção de vidro que impeça a contaminação dos alimentos por saliva e cabelos.

Atleta é intoxicado por parasita em alimento cru ou mal cozido

Mais um aspecto da importância desse Guia da RDC 216, em outubro de 2002, após o término de um campeonato de corrida de aventura, o Eco Challenge, disputado nas Ilhas Fiji, 80 participantes foram parar no hospital. Entre eles, o brasileiro Alexandre Freitas, de 40 anos.

Quatro dias após cumprir a prova, Freitas foi internado, entrou em coma e ficou meses entre a vida e a morte.

Depois de sair do coma e se recuperar, ele contou que, quando a prova terminou, ingeriu um parasita, o Angiostrongylus cantonensis, provavelmente por meio da ingestão de verduras cruas ou peixe malcozido.

O parasita se alojou no tronco da medula e, durante dois meses e meio, o atleta permaneceu inconsciente na UTI. Freitas se recuperou, mas ainda carrega sequelas e necessita da assistência de médicos, fonoaudiólogos, fisioterapeutas e enfermeiros.

Alexandre é o principal responsável pelo desenvolvimento da corrida de aventura no Brasil. Com recursos próprios e muita determinação, fundou a EMA (Expedição Mata Atlântica) e viabilizou as primeiras competições.

(Folha de São Paulo – junho 2003).

2 – Alimentação ao longo da história

- Paleolítico: alimentação natural

Há mais de 10.000 anos a.C., no Período Paleolítico, o homem se alimentava por meio da colheita, da caça e da pesca e ingeria alimentos frescos, pois não havia como guardá-los ou conservá-los adequadamente.

Os alimentos tinham que ser consumidos “in natura”, sem interferência de quaisquer processos tecnológicos. Não podiam ser estocados por muito tempo e não continham aditivos, ainda desconhecidos.

Portanto, tratava-se de uma alimentação totalmente natural. Os alimentos eram praticamente livres de contaminação por agentes etiológicos de natureza biológica ou química.

A qualidade do alimento estava condicionada, basicamente, às regiões e climas onde eram encontrados. O consumo não representava nenhum perigo à saúde.

- Neolítica: revolução agrícola muda a forma de se alimentar

Na Era da Revolução Agrícola ou Era Neolítica, a invenção da agricultura e da domesticação dos animais transforma o homem coletor em agricultor, caçador em pastor.

Desde então e passando por milhares de anos, até o final do século XX, a tecnologia alimentar não parou de evoluir. Nesse período houve ainda o rápido incremento das populações das cidades.

Nos últimos cinqüenta anos, cerca de um bilhão de pessoas migraram da área rural para a área urbana e sofreram mudanças enormes nos padrões alimentares, pois passaram de seus produtos e processos alimentares básicos e tradicionais aos “alimentos urbanizados”.

Por sua vez, muitas pessoas que já viviam nas cidades tiveram que mudar seus hábitos de alimentação por conta das alterações na forma de viver e trabalhar urbano, passando da comida de casa para a alimentação comercial.

Todas essas transformações no modo de vida e na maneira de se alimentar acarretaram perigos de índole química ou microbiológica que antes não existiam ou não eram conhecidos. Assim, as doenças transmitidas por alimentos, como as gastroenterites de origem bacteriana, na forma de surtos ou não, se constituíram em um grave e frequente problema sanitário.

Diante desse quadro, ações de prevenção e enfrentamento, procedimentos e normas para regularizar os estabelecimentos comerciais do ramo alimentício são mais do que necessárias para garantir a segurança alimentar e o bem-estar das pessoas e o desenvolvimento contínuo do segmento.

3 – Quais segmentos são abordados na Resolução RDC 216 Anvisa?

A – Indústrias Alimentícias abrangidas no âmbito do Regulamento Técnico sobre as Condições Higiênico-Sanitárias e de Boas Práticas de Fabricação para Estabelecimentos Produtores/Industrializadores de Alimentos: empresas que manipulam alimentos com o objetivo de industrialização.

B – Restaurantes de Refeições Coletivas: cozinhas industriais (empresas terceirizadas) e restaurantes industriais com autogestão (dentro de uma empresa e administrada pela própria empresa). São menos freqüentes os casos de empresas de grande porte que administram a própria cozinha.

C – Restaurantes comerciais, lanchonetes, padarias, pastelarias, cantinas, buffet, bares, fast food, ambulantes, comissárias, delicatessens, rotisserias, congêneres, lactários, serviço de alimentação hospitalar (Unidades de Terapia de Nutrição, Enteral TNE, bancos de leite humano, cozinhas dos estabelecimentos assistenciais de saúde, empresas transportadoras de alimentos).

4 – Quais as legislações envolvidas no âmbito da segurança alimentar da RDC 216 Anvisa?

De acordo com a RDC 216 Anvisa as legislações são referências e determinações fundamentais que estabelecem critérios de higiene em manipulação de alimentos e de boas práticas operacionais. Seguir as legislações é se preocupar, constantemente, com o consumidor, para oferecer qualidade e segurança.

Além disso, o prestador de serviço que cumpre as normas está também garantindo a manutenção e o sucesso nos seus negócios.

As legislações orientam profissionais de estabelecimentos que realizam manipulação, preparação, fracionamento, armazenamento, distribuição, transporte, exposição, venda e entrega de alimentos preparados para o consumo.

RDC 216 Anvisa – Mas quais são as legislações que fornecem elementos para o segmento de restaurantes de industrias de alimentos?

-

RESOLUÇÃO – RDC 216 ANVISA, 15/09/04

A RDC 216 Anvisa se dá em estabelecer procedimentos de Boas Práticas para serviços de alimentação a fim de garantir as condições higiênico-sanitárias do alimento preparado. Sendo cabível de aplicação aos serviços de alimentação que realizam algumas das seguintes atividades: manipulação, preparação, fracionamento, armazenamento, distribuição, transporte, exposição à venda e entrega de alimentos preparados ao consumo, tais como cantinas, bufês, comissárias, confeitarias, cozinhas industriais, cozinhas institucionais, lanchonetes, padarias, pastelarias, restaurantes, rotisserias e congêneres.

O que é a RDC 216 Anvisa e quais seus objetivos?

A RDC 216 Anvisa dispõe sobre o Regulamento Técnico de Boas Práticas para Serviços de Alimentação.

Ela estabelece procedimentos de Boas Práticas para serviços de Alimentação com a finalidade de garantir as condições higiênico-sanitárias do alimento preparado.

Âmbito de Aplicação – RDC 216 Anvisa

Aplica-se aos serviços de alimentação que realizam algumas das seguintes atividades: manipulação, preparação, fracionamento, armazenamento, distribuição, transporte, exposição à venda e entrega de alimentos preparados ao consumo, tais como cantinas, cozinhas institucionais, delicatéssens, cozinhas industriais, lanchonetes, restaurantes, rotisserias e congêneres e pastelarias.

-

PORTARIA CVS-06/99 DE 10/03/99

Objetivos

Estabelece os critérios de higiene e de Boas Práticas operacionais para alimentos produzidos, fabricados, industrializados, manipulados e prontos para o consumo, para subsidiar as ações da Vigilância Sanitária e a elaboração dos Manuais de Boas Práticas de Manipulação e Processamento.

Aprovada pela Diretoria Técnica do Centro de Vigilância Sanitária da Secretaria do Estado de São Paulo.

Âmbito de Aplicação

O presente regulamento se aplica a todos os estabelecimentos nos quais sejam realizadas algumas das seguintes atividades: produção, industrialização, fracionamento, armazenamento e transporte de alimentos.

-

RESOLUÇÃO RDC N° 275 – 21/10/02

Objetivos

Estabelece Procedimentos Operacionais Padronizados (POPs) que contribuam para a garantia das condições higiênicas sanitárias necessárias ao processamento e industrialização de alimentos, complementando as Boas Práticas de Fabricação.

Aprovada pela Diretoria Colegiada da Agência Nacional de Vigilância Sanitária.

Âmbito de Aplicação

Aplica-se aos estabelecimentos processadores e industrializadores, nos quais sejam realizadas algumas das seguintes atividades: produção, industrialização, fracionamento, armazenamento e transportes de alimentos industrializados.

-

PORTARIA – 1428 DE 26/11/93

Objetivos

Estabelece as orientações necessárias para a elaboração das Boas Práticas de Produção e Prestação de Serviços de forma a alcançar o Padrão de Identidade e Qualidade de produtos e/ou Serviços na área de Alimentos.

Âmbito de Aplicação

Aplica-se a todos os Órgãos de Vigilância Sanitária nos níveis federal, estadual e municipal, nas atividades primárias, secundárias e terciárias em toda a cadeia alimentar.

-

PORTARIA MS – 326 DE 30/06/97

Objetivos

Regulamento técnico sobre as condições higiênico-sanitárias de Boas Práticas de fabricação para estabelecimentos produtores e industrializadores de alimentos. O presente regulamento estabelece os requisitos gerais (essenciais) de higiene e de Boas Práticas de fabricação para alimentos produzidos e fabricados para consumo humano.

Âmbito de Aplicação

O presente regulamento se aplica, quando for o caso, a toda pessoa física ou jurídica que possua pelo menos um estabelecimento no qual sejam realizadas algumas das seguintes atividades: produção/industrialização, fracionamento, armazenamento e transporte de alimentos.

-

SMS-GSP n° 2535/03 de 24/10/03, Secretaria Municipal de Saúde do Município de São Paulo.

Objetivo

Tem como objetivo subsidiar as ações da Vigilância Sanitária; estabelecer os critérios de higiene; a adoção das Boas Práticas de fabricação e/ou prestação de serviço e os procedimentos operacionais padronizados em empresas de alimentos, visando prevenir e proteger a saúde do consumidor, a saúde do trabalhador e, ainda, preservar o meio ambiente.

Âmbito de Aplicação

Aplica-se a todas as empresas nas quais sejam realizadas algumas das seguintes atividades: produção / fabricação, importação, manipulação, fracionamento, armazenamento, distribuição, venda para o consumo final e transporte de produtos na área de alimentos.

5 – Principais conceitos abordados no RDC 216 Anvisa – Guia Prático

O que é Agente Bactericida?

Agente bactericida é uma substância ou agente que mata os microorganismos.

Agente bacteriostático – substância ou agente que impede a multiplicação dos microorganismos.

Alimentos potencialmente perigosos – alimentos capazes de proporcionar um rápido e progressivo crescimento de microorganismos infecciosos ou causadores de intoxicação.

Bactéria – organismo vivo, invisível a olho nu, possui vida e prefere ambientes úmidos, ou seja, alimentos que tenham algum teor de água, embora algumas espécies de bactérias possam se desenvolver em alimentos mais secos. As bactérias preferem alimentos que sejam ricos em proteínas, como carnes, ovos, leite e derivados.

Boas Práticas – procedimentos necessários para garantir a qualidade sanitária dos alimentos.

Contaminação – presença de substâncias ou agentes estranhos, de origem biológica, química ou física, que sejam considerados nocivos ou não para a saúde humana.

Desinfecção – redução por meio de substâncias ou agentes químicos ou métodos físicos adequados do número de microorganismo em prédios, instalações, equipamentos e utensílios a um nível que não origine contaminação do alimento ali elaborado.

Desinfetante – substância química para uso em ambientes, que elimina ou reduz o número de microrganismos a níveis seguros.

Detergente – substância química usada para remover sujeiras e gorduras de uma superfície antes do procedimento de desinfecção da mesma ou de prepará-la para o uso.

Deterioração – inclui alterações de sabor, odor, cor, turvação, gás, prejuízos das estruturas físicas do alimento, na qualidade de uso ou nas propriedades funcionais.

DTA – Doença Transmitida por Alimento. Doença causada pela ingestão de alimentos contaminados, que possuem quantidade suficiente de substância venenosa ou microorganismos patogênicos capazes de provocar sintomas como diarréia, vômito, febre e cólica.

Higiene – estética e asseio; uniformização; higiene das mãos (frequência e técnica) e higiene operacional (hábitos).

Higiene alimentar – todas as medidas necessárias para garantir a segurança, boas condições e perfeita qualidade dos alimentos em todos os estágios de crescimento, produção ou manufatura até que sejam, finalmente, servidos ao consumidor.

Higienização – o processo de limpeza (remoção de sujidades) associado à lavagem e à desinfecção (redução da carga microbiana).

Limpeza – a eliminação de terra, restos de alimentos, pó e outras matérias indesejáveis.

Lote – uma quantidade determinada de um alimento cozido ou pré–cozido, produzido essencialmente sob as mesmas condições e ao mesmo tempo.

Manipulação de alimentos – qualquer preparação compreendida na produção, processamento, cozimento, empacotamento, armazenamento, transporte, distribuição e serviço de alimentos.

Manipulador de alimentos – toda pessoa que manipule ou entre em contato com os alimentos ou com quaisquer equipamentos ou utensílios usados na manipulação de alimentos.

Manual de Boas Práticas – documento que descreve as operações realizadas pelo estabelecimento, incluindo, no mínimo, os requisitos sanitários dos edifícios, a manutenção de higienização das instalações, dos equipamentos e dos utensílios, o controle da água do abastecimento, o controle integrado de pragas urbanas, controle da higiene e saúde dos manipuladores e o controle e garantia da qualidade do produto final.

As operações visam evitar perigos biológicos – bactérias, vírus, fungos, bolores, leveduras e parasitas -, químicos – detergente, cloro, produtos para dedetização e desratização etc.-, físicos – pedra, vidro, osso, cabelo, pêlo de animais etc.

As Boas Práticas são procedimentos para se atingir um determinado padrão de identidade e qualidade de um produto e/ou serviço na área de alimentos. A eficácia e efetividade devem ser avaliadas por meio de inspeções.

PPM – parte por milhão (miligrama por litro). Medida de concentração de produtos concentrados, em nosso manual usamos o teor de cloro ativo nos compostos químicos utilizados.

Pragas – animais capazes de contaminar direta ou indiretamente os alimentos.

Resíduo – resto de produtos de limpeza, desinfetantes ou alimentos presentes nas superfícies.

Responsabilidade Técnica – profissional responsável pelas técnicas utilizadas em cada local de prestação de serviços. No caso de micro e pequenas empresas, a responsabilidade técnica pode estar a cargo do proprietário ou de uma pessoa por ele designada. Já em LTDAS ou empresas de maior porte, é necessário ter um profissional específico, como nutricionista, técnico e nutrição ou técnico em alimentos.

O Responsável Técnico deve possuir autoridade para elaborar o Manual de Boas Práticas de manipulação; responsabilizar-se pela aprovação ou rejeição de matérias-primas, insumos, produtos semielaborados, produtos terminados, procedimentos, métodos ou técnicas, equipamentos e utensílios, de acordo com o manual elaborado; supervisionar os princípios que embasam o MBP.

Todos os funcionários devem receber treinamento constante em relação à higiene e técnicas corretas de manipulação.

6 – RDC 216 Anvisa e Higiene pessoal

Segundo a RDC 216 Anvisa entre os procedimentos que constam nas Boas Práticas está a higiene pessoal e, para que ela seja realizada de forma correta e esteja dentro das normas, o profissional responsável pela manipulação dos alimentos deve cumprir, diariamente, os seguintes hábitos:

- Estética e asseio

- Banho diário;

- Escovação dos dentes;

- Cabelos totalmente protegidos;

- Barba feita diariamente e bigode aparado;

- Unhas curtas, limpas, sem esmalte ou base;

- Uso de desodorante inodoro ou suave, sem utilização de perfumes;

- Maquiagem leve;

- Não utilização de adornos (colares, amuletos, pulseiras ou fitas, brincos, relógio e anéis, inclusive alianças, e piercings).

- Uniformização

- Uniformes completos, de cor clara, bem conservados e limpos, e com troca diária. Utilização somente nas dependências internas do estabelecimento.

- Os sapatos devem ser fechados, antiderrapantes, em boas condições de higiene e conservação. Devem ser utilizadas meias.

- O uso de avental plástico deve ser restrito às atividades nas quais há grande quantidade de água e não deve ser utilizado próximo ao calor.

- Não utilizar panos ou sacos plásticos para proteção do uniforme.

- Não carregar no uniforme objetos como canetas, lápis, batons, escovinhas, cigarros, isqueiros, relógios e outros adornos.

- Nenhuma peça do uniforme deve ser lavada dentro da cozinha.

- Higiene das mãos

- Os estabelecimentos comerciais, empresas e indústrias alimentícias devem fixar, em locais estratégicos e de forma visível, cartazes com informações sobre o procedimento correto da higienização das mãos.

Quando a Higiene das Mãos deve ser realizada, de acordo com RDC 216 Anvisa ?

Segundo a RDC 216 Anvisa o funcionário deve lavar as mãos sempre que:

- chegar ao trabalho;

- utilizar os sanitários;

- tossir, espirrar ou assoar o nariz;

- usar esfregões, panos ou materiais de limpeza;

- fumar;

- recolher lixo e outros resíduos;

- tocar em sacarias, caixas, garrafas e sapatos;

- tocar em alimentos não higienizados ou crus;

- pegar em dinheiro;

- houver interrupção do serviço;

- iniciar ou trocar de atividade ou um novo serviço;

- tocar em utensílios higienizados;

- colocar luvas.

Qual a Técnica da Higiene das Mãos descrita na RDC 216 Anvisa?

- umedecer as mãos e antebraços com água;

- lavar com o sabonete liquido. Neste caso, massagear as mãos e antebraços por pelo menos 1 minuto;

- enxaguar bem as mãos e antebraços;

- secar as mãos com papel toalha descartável, não reciclado.

- é possível ainda lavar as mãos com sabonete, deixando-o secar naturalmente, quando não se utiliza o sabonete antisséptico.

Para a higiene correta das mãos segundo a RDC 216 Anvisa, os antissépticos permitidos são: álcool 70%, soluções iodadas, iodóforo, clorexidina, triclosan ou outros produtos aprovados pelo Ministério da Saúde para essa finalidade.

RDC 216 Anvisa – Higiene operacional – hábitos

Você sabia que alguns hábitos não são indicados ou permitidos durante a manipulação dos alimentos?

Veja a seguir alguns hábitos descritos na RDC 216 Anvisa:

- falar, cantar, assobiar, tossir, espirrar, cuspir, fumar.

- mascar goma, palito, fósforo ou similares, chupar balas, comer.

- experimentar alimentos com as mãos.

- tocar o corpo.

- assoar o nariz, colocar o dedo no nariz ou ouvido, mexer no cabelo ou pentear-se.

- enxugar o suor com as mãos, panos ou qualquer peça da vestimenta.

- manipular dinheiro.

- tocar maçanetas com as mãos sujas.

- fazer uso de utensílios e equipamentos sujos.

- trabalhar diretamente com alimento quando apresentar problemas de saúde. Por exemplo, ferimentos e/ou infecção na pele, ou se estiver resfriado ou com gastrenterites.

- circular sem uniforme pelas áreas de serviço.

7 – RDC 216 Anvisa e Higienização Ambiental

Segundo a RDC 216 Anvisa o ambiente, as superfícies e os utensílios que estão envolvidos nos processos de recebimento, armazenagem, manipulação, preparação e consumo dos alimentos devem passar por rigorosos procedimentos de limpeza e desinfecção.

Produtos permitidos para desinfecção ambiental, segundo a RDC 216 Anvisa

Princípio Ativo Concentração

Hipoclorito de Sódio 100 – 250 ppm

Cloro Orgânico 100 – 250 ppm

Quaternário de Amônio 200 ppm

Iodóforos 25 ppm

Álcool 70%

RDC 216 Anvisa & Qual deve ser a periodicidade da higienização ambiental?

De acordo com a RDC 216 Anvisa a periodicidade da higienização ambiental deve ter uma periodicidade suficiente para que todas as áreas, superfícies e utensílios recebam a limpeza mínima necessária e adequada. Estabelecer um cronograma com a frequência e indicação dos itens é um método eficaz e importante.

A periodicidade da higienização ambiental pode depender do processo de produção, das propriedades das matérias-primas e dos produtos utilizados.

Para a RDC 216 Anvisa o intervalo de limpeza pode variar ainda da seguinte maneira: higienização da estrutura física, equipamentos, utensílios, lixo e reservatório de água pode ser diário, semanal, quinzenal, mensal, semestral, respectivamente. Veja abaixo:

RDC 216 Anvisa – Quais as superfícies que devem ser limpas diariamente nos restaurantes e afins?

As superfícies que devem ser limpas diariamente são os pisos, rodapés e ralos; todas as áreas de lavagem e de produção; maçanetas; lavatórios (pias); sanitários; cadeiras e mesas (refeitório); monoblocos e recipientes de lixo;

Diária ou de acordo com o uso:

Equipamentos; utensílios, bancadas, superfícies de manipulação; lixeiras e saboneteiras, borrifadores.

RDC 216 Anvisa – Quais as superfícies que devem ser limpas semanalmente nos restaurantes e afins?

Segundo a RDC 216 Anvisa as superfícies que devem ser limpas semanalmente são as paredes; portas e janelas; prateleiras (armários); coifa; geladeiras; câmaras e freezers.

Estoque; estrados.

Quinzenal/mensal:

Luminárias; interruptores; tomadas; telas.

Semestral

Destaque especial aqui para o reservatório de água.

RDC 216 Anvisa – Qual a frequência e como deve ser limpo o reservatório de água nas cozinhas industriais, restaurantes e afins?

A frequência mais adequada é semestral, mas vejamos outras questões abaixo – RDC 216 Anvisa.

Nessa questão da água, um destaque importante: segundo a rdc 216 anvisa a água utilizada para o preparo de alimentos, proveniente de sistema de abastecimento público ou de fonte alternativa, deve ser potável e deve seguir os procedimentos relativos ao controle da qualidade da água para o consumo humano, com padrão de potabilidade, estabelecidos pela legislação vigente.

Para garantia de uma água de boa qualidade é fundamental limpar e desinfetar os reservatórios da seguinte forma:

- a) quando for instalado,

- b) na ocorrência de acidentes que possam contaminar a água,

- c) no máximo a cada 6 meses.

RDC 216 Anvisa – Quais os procedimentos para higienizar o reservatório de água?

- fechar a entrada da caixa-d´água;

- esvaziar parcialmente a caixa-d´água mediante consumo, deixando aproximadamente quatro dedos de água;

- antes de iniciar a limpeza, vedar as saídas de água da caixa;

- esfregar as paredes internas e o fundo, utilizando-se de um escovão ou vassoura novos, sem uso nenhum anterior;

- retirar os resíduos com auxílio de pano e balde;

- após lavar bem, desobstruir a saída da caixa-d´água;

- fechar a saída de água da caixa, abrir a entrada e deixar entrar 100 litros de água;

- prepare a solução desinfetante diluindo o produto kitch Care Clorado

- banhar as paredes e deixar agir por pelo menos 10 minutos;

- esvaziar a caixa abrindo todas as torneiras;

- tornar a encher e, enfim, consumir.

De acordo com a RDC 216 Anvisa a limpeza da caixa-d’água deve, preferencialmente, ser executada por empresas especializadas e devidamente documentada.

Assim como a água no preparo dos alimentos deve ser portável, o gelo utilizado também deve ser fabricado com água potável, possuir registro e estar de acordo com o Padrão de Identidade e Qualidade vigente, embalado e armazenado em local limpo e bem conservado.

Já a caixas de gordura, tetos, forros e filtros de ar condicionado devem ser higienizados de acordo com a necessidade ou regulamentação específica.

RDC 216 Anvisa – Quais as etapas obrigatórias no processo de higienização ambiental de cozinhas industriais, restaurantes e afins ?

São elas:

- lavagem com água e detergente apropriado;

- enxágue;

- desinfecção química: deixar o desinfetante KITCH CARE em contato mínimo de 10 minutos;

- enxágue.

No caso de desinfecção pelo calor:

- imergir por 15 minutos em água fervente ou no mínimo a 80ºc;

- não há necessidade de enxágüe.

No caso de utilização de máquina de lavar louça, devem ser respeitados os critérios:

- lavagem: 55 a 65ºC

- enxágue: 80 a 90ºC

O que não é permitido nos procedimentos de higiene segundo a RDC 216 Anvisa?

- varrer a seco nas áreas de manipulação.

- fazer uso de panos de algodão para secagem de utensílios e equipamentos, correto que seja pano descartável.

- fazer uso de escovas, esponjas ou similares de metal, lã, palha de aço, madeira, amianto e materiais rugosos e porosos.

- reaproveitamento de embalagens de produtos de limpeza.

- usar os mesmos utensílios e panos de limpeza utilizados em banheiros e sanitários nas áreas de manipulação dos alimentos.

Importante!

A etapa de higienização dos equipamentos e utensílios de acordo com a RDC 216 Anvisa deve ocorrer em área própria, isolada, dotada de tanque ou pia, água corrente, fria e quente. O procedimento deve garantir a eficácia do processo e a segurança para evitar contaminação cruzada.

Toda a água utilizada para a higienização deve ser descarregada na rede de esgoto, não é permitido o escoamento para galerias pluviais, via pública ou vizinhança.

A higienização de instalações, equipamentos e utensílios deve estar descrita nos Procedimentos Operacionais Padronizados (POPs) e disponíveis para a autoridade sanitária.

Além da higienização ambiental, quais outras ações de cuidado são indicadas pela RDC 216 Anvisa?

Conforme a RDC 216 Anvisa realizar a higienização do local, dos equipamentos e dos utensílios é uma prática de suma importância para se garantir segurança alimentar, no entanto, além desse procedimento, outras ações devem ser incluídas na rotina. Veja quais:

- remoção diária do lixo, quantas vezes forem necessárias, e acondicionamento em recipientes apropriados, devidamente tampados e ensacados. Esta medida é eficiente para evitar a presença de insetos, roedores e outros animais;

- higienização dos recipientes de lixo diariamente ou sempre que for necessário;

- proibição da presença de animais domésticos no local e trabalho;

- instalação de um programa de controle integrado de pragas.

8 – RDC 216 Anvisa – Higiene dos alimentos

De acordo com a RDC 216 Anvisa assim como a higienização do ambiente é primordial no oferecimento de um alimento seguro, o cuidado com a lavagem, higienização e desinfecção dos próprios alimentos é outra prática tão indispensável quanto.

A atenção no caso da higiene dos alimentos de deve, principalmente, aos que precisam de lavagens e são ingeridos crus, como verduras, legumes e frutas para eliminação de agentes patogênicos e parasitas.

Como realizar a higiene de hortifrutigranjeiros de acordo com a RDC 216 Anvisa?

- deve-se ter um local próprio para a desinfecção dos vegetais;

- a lavagem deve ser criteriosa com água potável;

- lavar os vegetais folhosos folha a folha e os legumes e frutas um a um, retirando as partes estragadas e a matéria orgânica;

- para desinfecção, faça imersão em Kitch Care Clorado na posição 1, por 10 minutos, e enxágue com água potável.

RDC 216 Anvisa – Quais alimentos não precisam de desinfecção?

Frutas não manipuladas;

Frutas cujas cascas não são consumidas, como, por exemplo, laranja, mexerica, banana e outras, exceto as que serão utilizadas para suco.

Frutas, legumes e verduras que serão cozidas, assadas ou grelhadas, desde que a temperatura atinja, no mínimo, 74ºC.

Ovos que devem ser consumidos após cocção atingindo 74ºC o seu interior.

Quais produtos são permitidos para desinfecção dos alimentos de acordo com a RDC 216 Anvisa?

Princípio Ativo Concentração

Hipoclorito de Sódio a 2,0- 2,5% 100 a 250 ppm

Hipoclorito de Sódio a 1% 100 a 250 ppm

Cloro Orgânico 100 a 250 ppm

Dica: para uma higienização segura e eficaz, é possível fazer uso do Kitch Care Desinfetante Clorado, um germicida com grande poder bactericida, que possui em sua formulação quantidade balanceada de hipoclorito de sódio.

Trata-se de um produto ideal para enxágue de frutas, verduras e vegetais, na posição 1.

9 – Recepção de Alimentos, segundo a RDC 216 Anvisa

De acordo com a RDC 216 Anvisa, todo o caminho percorrido pelo alimento merece atenção, cuidado e práticas que garantam sua proteção. Dessa forma, o momento em que se recebe a mercadoria também deve ser analisado, seguindo regras e procedimentos para uma boa condução.

Veja quais as recomendações básicas na entrega do alimento por um fornecedor e quais critérios pré-estabelecidos para cada produto:

- produtos perecíveis

realizar pré-higiene dos vegetais e controle do horário das entregas. Segundo a RDC 216 Anvisa observar os prazos de validade e etiquetamento para rastreamento dos produtos. Fazer avaliação sensorial (cor, gosto, odor, aroma, aparência, textura, sabor);

observar as condições das embalagens. Elas devem estar limpas, íntegras e seguir as particularidades de cada alimento. De acordo com a RDC 216 Anvisa alimentos não devem estar em contato direto com papéis não adequados (reciclado, jornais, revistas e similares), papelões ou plásticos reciclados;

no ato do recebimento deve ser feita a troca de embalagens quando necessária (eliminar caixas de madeira ou/e papelão);

observar as condições do entregador. O profissional deve estar com uniforme adequado e limpo, avental, sapato fechado e proteção para o cabelo ou mãos (rede, gorro e luvas) quando necessário;

conferir se constam no rótulo nome e composição do produto, lote, data de fabricação e validade, número de registro no órgão oficial, CNPJ, endereço do fabricante e distribuidor, condições de armazenamento e quantidade (peso);

observar o alvará ou certificado de vistoria do fornecedor;

realizar controle microbiológico e físico-químico quando necessário, através de laboratório próprio ou terceirizado;

medir as temperaturas, que devem estar adequadas e devem ser registradas no ato do recebimento: congelados a -18º C com tolerância até -12ºC; resfriados de – 6º a 10ºC ou conforme a especificação do fabricante, e refrigerados de 4°C até 6ºC com tolerância até 7ºC.

- hortifrutigranjeiros

No recebimento, observar os seguintes aspectos:

- grau de maturação de acordo com sua finalidade;

- presença de peças com machucados e estragadas;

- tipificação do produto recebido;

- presença de insetos, larvas, parasitas e fungos.

O produto que não estiver de acordo deverá ter sua substituição solicitada.

Ao receber o alimento, para a rdc 216 anvisa o mesmo deverá ser retirado de sua embalagem original, seguido de uma pré-seleção. Os monoblocos deverão ser acondicionados limpos em saco cristal e armazenados logo em seguida.

No caso de ovos, devem ser verificados se não estão trincados, pois as trincas podem ser focos de bactérias. A recomendação é não lavar os ovos para guardar, isso porque, a lavagem acaba por retirar a película protetora do ovo, deixando-o exposto e suscetível a contaminações por microorganismos. Assim, o ovo deve ser higienizado somente minutos antes do consumo.

- hortifruti pré-processados (resfriados e congelados)

Nesses casos, deve-se verificar se a mercadoria chegou de acordo com o pedido tanto em relação à quantidade quanto ao tipo de corte. Segundo a rdc 216 anvisa os produtos deverão ser armazenados logo em seguida ao recebimento.

As embalagens devem estar lacradas e conter as especificações como peso, marca, tipo de produto, data de fabricação, data de validade, registro no órgão competente para congelados. A embalagem não pode ter sinais de violação.

Observe se:

- o produto não está escurecido (oxidação);

- está com o corte padronizado;

- não apresenta pontos de limpeza inadequada.

- está com a textura e odor característicos.

Atenção: produtos congelados não podem estar em processo de descongelamento.

Obs.: o veículo utilizado para a entrega de hortifruti pré-processados deverá estar em boas condições de higiene, ter câmara frigorífica ou isotérmica.

- carnes bovinas

Segundo a rdc 216 anvisa ao receber no estabelecimento carne bovina, o item deve ter sua temperatura medida e seu peso conferido, desprezando sangue e gelo. As carnes devem ser transferidas da embalagem original para monoblocos limpos, verificando os seguintes itens:

- temperatura, de acordo com a norma “Controle de Tempo e Temperatura”;

- odor característico;

- carne deve ter consistência firme e elástica, com gordura branca e a coloração do sangue pode variar de vermelho vivo ao vermelho escuro.

E no caso de carnes congeladas? Quais os cuidados segundo a RDC 216 Anvisa?

Veja só alguns cuidados que devem ser seguidos de acordo com a rdc 216 anvisa.

- ver se não há acúmulo de água e sangue no fundo do monobloco ou saco plástico, o que pode indicar processo de descongelamento;

- checar se não há cristais de gelo na superfície do produto, que são sinais de recongelamento;

- a carne congelada, mesmo em início de deterioração, não apresenta odor desagradável. Por isso, ao ser recebida, deverá ser cortada uma lasca, colocando em uma panela com um pouco de água. Após o descongelamento, verificar o odor exalado;

- as carnes, logo após serem recebidas e conferidas, devem ser cobertas com fita plástica e armazenadas imediatamente em câmaras frigoríficas, geladeiras ou freezers.

- quando o produto vier em embalagem fechada, esta não deve apresentar sinais de violação.

Obs.:

O veículo utilizado para entregas deverá estar em boas condições de higiene, câmara frigorífica ou isotérmica.

- carnes suínas

As carnes suínas devem ser entregues congeladas, com exceção de carnes suínas em forma de bifes. De acordo com a Rdc 216 anvisa neste caso, a carne já foi descongelada e não poderá ser congelada novamente.

No ato do recebimento, a temperatura da matéria-prima deverá ser verificada, assim como seu peso, desprezando o gelo. As carnes suínas devem ser transferidas da embalagem original para monoblocos limpos, verificando os seguintes itens:

- temperatura, de acordo com a norma “Controle de Tempo e Temperatura”;

- odor;

- aspecto deve ser de cor branca à rosa acinzentada e a gordura branca e firme.

Com a carnes suínas congeladas, devem ser seguidos os mesmos cuidados citados no caso das carnes bovinas congeladas.

Para a RDC 216 Anvisa a mercadoria não deve apresentar escurecimento ou manchas esverdeadas e/ou outras cores estranhas ao produto. importante observar se há formações redondas brancas de cisticercos semelhantes a “canjicas”.

As carnes, logo após serem recebidas e conferidas, deverão ser cobertas com fita plástica e armazenadas imediatamente em câmaras frigoríficas ou freezers.

Quando o produto vier em embalagens fechadas, estas não devem apresentar sinais de violação.

Obs.: O veículo utilizado para entrega deverá estar em boas condições de higiene, câmara frigorífica ou isotérmica.

- aves

Segundo a RDC 216 Anvisa quando se trata do recebimento de aves, a temperatura da matéria-prima também deve ser medida e o peso conferido.

Algumas das embalagens devem ser furadas, na parte posterior do frango, possibilitando sentir o odor. É importante observar:

- temperatura, de acordo com a norma “Controle de Tempo e Temperatura”;

- odor que deve ser característico;

- com a pressão dos dedos, sentir se a carne está firme;

- observar se tem cor amarela ou rosa claro e pele sem manchas.

Na entrega de aves congeladas deve se ter os mesmos cuidados citados no caso das carnes bovinas congeladas.

Importante observar a data de quando o produto foi congelado e, caso na embalagem conste “frango congelado” e na entrega estar resfriado, deve se recusar o produto no ato do recebimento, pois há indícios de que o produto foi congelado (gelo avermelhado) e descongelado.

A carne de frango não pode ter manchas esverdeadas ou outras colorações estranhas, nem estar pegajosa.

As aves, logo após serem recebidas e conferidas, devem ser levadas à geladeira ou freezer.

Obs.:

O veículo utilizado para entregas deverá estar em boas condições de higiene, câmara frigorífica ou isotérmica.

- vísceras

Segundo a RDC 216 Anvisa entregues sempre congeladas, as vísceras devem ter a temperatura verificada no ato do recebimento. O peso deve ser checado, sempre desprezando o gelo. As vísceras devem ser transferidas de sua embalagem original para monoblocos limpos, verificando os seguintes itens:

- temperatura, de acordo com a norma “Controle de Tempo e Temperatura”;

- odor, que deve ser característico;

- o aspecto deve ser de cor brilhante, sem manchas, firme, com seus contornos definidos. A película que a envolve é facilmente retirada.

Os cuidados devem ser os mesmos do recebimento de carnes bovinas congeladas. Logo após serem recebidas e conferidas, as vísceras devem ser levadas à câmara frigorífica ou freezer.

Obs.: o veículo utilizado para entregas deverá estar em boas condições de higiene, câmara frigorífica ou isotérmica.

- pescados

No recebimento de pescados, a rdc 216 anvisa recomenda checar a temperatura e o peso das mercadorias.

Além disso, verificar:

- odor, que deve ser característico e não pode ser amoniacal;

- em relação ao aspecto, se o peixe estiver inteiro, a carne deve estar presa à espinha, o ventre desinchado, as escamas bem aderidas e brilhantes, guelras úmidas e intactas, olhos brilhantes e salientes, superfície não pegajosa;

- pescados salgados, curados ou defumados podem ser recebidos em temperatura ambiente, desde que especificado na embalagem. Para o salmão defumado, deve-se deixar 7 dias a -20°C ou 15 horas por 35°C para a utilização segura.

E os peixes congelados?

A rdc 216 anvisa pede para seguir as mesmas recomendações dos itens congelados. Mas, se no ato do recebimento, houver dúvidas quanto à qualidade, é possível realizar o seguinte teste: levar ao fogo em uma panela tampada, uma lasca de peixe, observar o odor exalado, se for desagradável (semelhante ao amoníaco), indica que o produto não está bom para o consumo. Para a RDC 216 Anvisa ao degustar, se apresentar sabor amargo é outro sinal de que o produto não está em boas condições.

Obs.: o veículo utilizado para entregas deverá estar em boas condições de higiene, câmara frigorífica ou isotérmica.

- laticínios, massas frescas e doces confeitados

Laticínios, massas frescas e doces também devem receber atenção especial no momento da entrega. A temperatura em que são entregues e o peso de cada mercadoria devem ser devidamente conferidos. Veja abaixo alguns exemplos de produtos e suas considerações específicas:

Queijos – a integridade do produto deve ser observada. Uma peça de queijo deve ser aberta para verificar a qualidade, observando-se o aspecto, odor, cor e sabor são próprios de cada tipo.

O formato dos queijos deve ser regular e devem ser recusados os que apresentarem embalagens estufadas e superfície pegajosa. Alguns queijos podem estar à temperatura ambiente, desde que especificado no rótulo. Já os queijos cremosos e frescos devem estar sob refrigeração.

Minas tipo frescal: crosta inexistente ou fina, consistência macia; textura com ou sem olhaduras mecânicas, embalagem não pode apresentar estufamento; cor esbranquiçada e homogênea; odor suave característico.

Requeijão: consistência que pode ser fatiada; cor e odor característicos;

Ricota Fresca: crosta rugosa, não formada ou pouco nítida, consistência mole, não pastosa; cor branco ou branco-creme, odor característico, sabor suave (próprios).

Mussarela: consistência semi-dura e semi-suave; textura fibrosa, elástica; cor de branca a amarela; sabor láctico pouco desenvolvido até ligeiramente picante; odor láctico pouco perceptível; sem crosta; sem olhaduras, podendo apresentar aberturas irregulares.

Prato: crosta inexistente, fina, lisa e bem formada, podendo apresentar-se revestida de parafina, consistência semi-elástica, tendente à macia; textura com poucos olhos pequenos, redondos, ovais ou inexistentes; odor característico; bem formados; cor amarelo-palha, tolerando-se o ligeiramente róseo; sabor suave, não picante.

Parmesão: crosta firme, lisa, não pegajosa, untada com óleo secativo ou verniz próprio; consistência dura, maciça; textura compacta, com poucos olhos; cor amarelo-palha homogênea; odor e sabor característicos, picante, forte.

Provolone: crosta firme, lisa, resistente, destacável, parafinada, encerada ou oleada; consistência semidura; textura compacta ou com poucos olhos, defumado ou não; cor marfim ou creme, homogênea; odor característico e sabor picante, suave, tolerando-se o picante forte.

Leite, manteiga, iogurte e creme de leite fresco – a embalagem desses produtos não deve apresentar vazamento. As embalagens devem ser limpas antes da estocagem e estar íntegras, sem sinais de violação e dentro do prazo de validade. Os iogurtes não devem ser consumidos se a embalagem estiver estufada, já que o estufamento é causado pela liberação de gases provenientes de algumas leveduras.

Massas frescas e doces confeitados – devem apresentar coloração característica, sem manchas ou corpos estranhos aderidos à sua superfície, isentas de fungos (bolores) e com grau de umidade e condições sensoriais adequadas. No caso de doces, fazer degustação no ato do recebimento.

As mercadorias, imediatamente após serem recebidas e conferidas, deverão ser levadas à câmara frigorífica.

- produtos semi-perecíveis e não perecíveis

Quando se trata de produtos semi-perecíveis ou não perecíveis, no ato do recebimento devem ser observados os seguintes aspectos:

As embalagens de vidros devem estar hermeticamente fechadas (tombá-las para verificar se há presença de vazamento) e o líquido do interior deve ser límpido. Não devem ter sinais de bolhas de ar. Vidros com tampas enferrujadas, com líquido turvo e com espuma, sem rótulo e com tampas estufadas devem ser recusados.

No caso dos alimentos em latas, as embalagens estufadas indicam alterações por microrganismos anaeróbios e não devem ser aceitas, assim como aquelas que apresentarem vazamento, ferrugem ou estiverem amassadas.

Para checar cereais e leguminosas embalados em saco de estopa ou ráfia, furar o saco e retirar um pouco do produto para certificar-se de que não está carunchado.

Se estiverem em embalados em saco plástico transparente, visualizar se não há presença de caruncho.

Produtos que apresentam mofo, caruncho, umidade, sujidade, cheiro desagradável, matérias terrosas e parasitas não devem ser recebidos.

Outros tipos de embalagens:

caixas, pacotes, sacarias: devem estar lacradas, livres de umidade e mofo.

embalagens UHT (Tetrapack): não podem apresentar nenhum vazamento e não devem estar estufadas.

produtos de limpeza: observar a data de validade e integridade da embalagem. Os recipientes não podem conter vazamento e o rótulo deve estar íntegro, com as devidas informações, registros e padrão de qualidade estabelecidos.

descartáveis: as caixas não devem estar amassadas ou sujas.

10 – Armazenamento de produtos – RDC 216 Anvisa

De acordo com a RDC 216 após os procedimentos de recebimento dos produtos, é chegada a hora de armazená-los de forma correta e segura para garantir a qualidade dos alimentos preparados e servidos.

Assim como no ato de entrega, para cada categoria de mercadoria, há uma maneira adequada de se estocar.

Mas, antes de detalhar o armazenamento de cada produto – perecíveis, semi-perecíveis e não perecíveis -, vamos tratar do lugar que receberá os alimentos: o estoque.

RDC 216 Anvisa – Como realizar a organização geral do estoque?

De acordo com a rdc 216 anvisa para ser um lugar seguro e guardião dos alimentos, o estoque deve ser um local ventilado, iluminado e possuir janelas com telas.

As mercadorias devem ser colocadas em estrados ou em prateleiras. Os estrados devem estar afastados do piso de 30 a 40 cm e ter os pés protegidos por canoplas para impedir a subida de roedores.

Importante!

Os raios solares não devem incidir diretamente sobre os produtos armazenados.

As prateleiras e estrados devem estar a uma distância de 10 cm da parede. As mercadorias deverão ser acondicionadas de forma que esse espaço seja mantido. Dessa forma, evita-se a transmissão da umidade pela parede e permite-se a circulação de ar.

O estoque deve estar sempre limpo. A recomendação é que, a cada 15 dias, seja realizada limpeza geral e desinfecção (paredes, azulejos, teto, piso, prateleiras, estrados e produtos armazenados).

Como realizar a estocagem dos produtos segundo a RDC 216 Anvisa?

De acordo com a RDC 216 Anvisa antes de fazer a estocagem, o espaço deve ser rigorosamente higienizado. Na sequência, as matérias-primas devem ser colocadas sobre estrados e prateleiras, nunca em contato direto com o chão.

A disposição deve ser feita de forma ordenada e, preferencialmente, na mesma sequência para realização do inventário.

As mercadorias do mesmo tipo deverão ser reunidas no mesmo local.

Os produtos com odor forte deverão ser mantidos afastadas das demais para impedir que este odor se transmita.

As matérias-primas recém-recebidas devem ser colocadas abaixo ou atrás das já existentes, que deverão ser consumidas primeiro.

Importante!

Este critério deve ser controlado através da data de validade do produto.

Nunca acondicionar alimentos em recipientes utilizados anteriormente para produtos de limpeza ou em sacos para lixo.

Mercadorias pesadas devem ser acondicionadas nas prateleiras inferiores.

Evite manter no estoque caixas de papelão, mas caso seja necessário, os produtos do seu interior devem ser embalados em saco cristal bem fechado.

Importante!

Todos os produtos retirados de sua embalagem original devem ter seus rótulos também transferidos para a nova embalagem ou seus dados transcritos para uma etiqueta.

Manter as embalagens das matérias-primas fechadas, nunca utilizando grampos de qualquer espécie.

Agora, vamos às categorias e formas de estoque:

Como estocar latarias e vidros de acordo com a RDC 216 Anvisa?

Segundo a RDC 216 Anvisa estes itens devem ser estocados em prateleiras.

O rótulo deve estar visível para melhor identificação.

O empilhamento, caso ocorra, deve ser feito de forma que garanta segurança no manuseio.

As latas e os vidros devem ser mantidos em perfeito estado de higiene.

O conteúdo das latas, para conservarem-se após a abertura, deve ser levado ao refrigerador ou câmara fria, obrigatoriamente em outro recipiente.

Caso não exista outro recipiente, o conteúdo deverá ser colocado dentro de um saco cristal limpo e, somente depois, colocá-lo dentro da lata, previamente lavada. Assim, o produto não ficará em contato com a parede da lata. Etiquetar, devidamente o recipiente.

Importante!

Caso na embalagem não esteja especificada a data de validade do produto após aberto, considerar cinco dias para o consumo.

RDC 216 Anvisa – Como estocar sacarias?

De acordo com a RDC 216 Anvisa as mercadorias recebidas em sacarias devem ser empilhadas em cima do estrado, trançadas e uma afastada da outra, a fim de propiciar melhor ventilação.

O empilhamento é feito até o ponto em que não apresente o menor risco de desabamento (4 fardos de altura).

As sacarias não devem apresentar vazamentos.

Caso exista necessidade de transferir o conteúdo do saco original para outro, deve-se fazer com o máximo de cuidado para não contaminar o produto. Transferir para um saco cristal etiquetando corretamente.

Obs.: a farinha de rosca confeccionada na padaria deverá vir devidamente etiquetada e seu prazo de validade é de 15 dias.

RDC 216 Anvisa – Como estocar bebidas?

As garrafas entregues devem ser limpas e mantidas assim.

As garrafas fechadas devem ser colocadas deitadas.

Vasilhames vazios, após utilização, deverão ser transferidos para área do lixo, à espera do descarte.

Como estocar produtos descartáveis – RDC 216 Anvisa?

Estes itens devem ser guardados separados dos alimentos.

RDC 216 Anvisa – Como fazer o estoque de material de limpeza?

Os produtos de limpeza, como detergentes, desinfetantes, desengordurantes e os utensílios, como luvas, rodos, vassouras etc, devem ser armazenados em local seco, ventilado e limpo, separado dos alimentos.

Manter as embalagens bem fechadas.

Observar a manutenção dos rótulos ou identificar claramente as embalagens.

Verificar o prazo de validade.

Para um estoque específico de produtos de limpeza, há regras e normas na organização e manutenção de um Depósito de Material de Limpeza (DML).

Como estocar os perecíveis de forma segura de acordo com a RDC 216 Anvisa?

Os gêneros perecíveis devem ser armazenados em câmaras frias, geladeiras e freezers, da seguinte maneira?

- dispor os alimentos de maneira a permitir a livre circulação de ar.

- possuir termômetro para que se possa fazer observação diária da temperatura.

- abrir as portas só quando necessário e pelo menor tempo possível. A entrada de ar eleva a temperatura.

- as matérias-primas recém-recebidas devem ser colocadas abaixo ou atrás das já existentes. Este critério deverá ser controlado por meio da data de validade.

- não colocar caixas de papelão, pois elas impedem a circulação de ar e podem conduzir agentes contaminantes para o seu interior. Produtos que não possam ser retirados da embalagem original (hambúrguer, almôndegas etc.) devem ter suas caixas acondicionadas em saco cristal, antes de serem levadas para refrigeração.

- colocar nas prateleiras mais baixas os alimentos in natura que ainda irão sofrer o processo de higienização e/ou cocção.

- colocar nas prateleiras intermediárias os alimentos pré-preparados.

- colocar nas prateleiras superiores os alimentos prontos e mais delicados.

Importante!

Evitar armazenar hortifruti ao lado de carnes ou outros mais delicados.

Dica: As câmaras frias e geladeiras devem ser mantidas sempre limpas. Diariamente, o piso pode ser higienizado com Desengordurante Synd 250 ou Kitch Care Desengordurante e, semanalmente, suas paredes, teto e prateleiras. Para as geladeiras, podem ser obedecidos os mesmos critérios.

Para manutenção e funcionamento correto dos equipamentos, é fundamental:

- checar, diariamente, se as portas estão com perfeita hermeticidade

- realizar o processo de degelo periodicamente, pois o excesso de gelo dificulta o funcionamento adequado do equipamento.

- colocar os produtos utilizados com menor frequência ou consumidos de uma só no fundo.

- armazenar junto à entrada produtos utilizados com mais frequência.

- cobrir todos os recipientes e nunca colocar diretamente sobre o piso.

- identificar todos os produtos armazenados.

Nos estabelecimentos que possuem apenas uma única câmara fria ou geladeira, a temperatura deve ser regulada de acordo com a necessidade dos alimentos mais sensíveis (como carnes, pescados, aves e laticínios).

RDC 216 Anvisa – Como estocar carnes (bovina, suína, de aves, pescados e embutidas)?

Segundo a RDC 216, entre os perecíveis, as carnes estão entre os itens mais delicados. Para que sejam mantidas de forma correta e segura, é preciso:

Manter a temperatura – carnes bovina, suína, de aves e embutidas devem ser mantidas entre 0º e 2º C, permitindo que chegue até 4ºC. As inferiores a 0º C escurecem a carne e ocasionam congelamento lento. Já os pescados devem permanecer até 2ºC.

Respeitar a disposição – as carnes devem ser colocadas em monoblocos (o sangue deve ser eliminado) e cobertas com fita plástica. Os monoblocos não devem ser colocados diretamente sobre o piso da câmara fria e sim sobre estrados ou, para uma melhor refrigeração, em prateleiras, um separado do outro.

Os monoblocos devem ser identificados para que se conheça seu conteúdo sem que seja necessário tocá-los ou abri-los. Os recipientes devem ser higienizados antes e após cada uso.

Respeitar a durabilidade – a média para produtos resfriados (em temperatura de 0º à 2º C) é de: 2 dias para aves, carne bovina, suína e embutidos; 1 dia para pescados e 1 dias para carne moída e vísceras.

No caso de carnes salgadas e/ou defumadas, deve se:

Acondicionar em monoblocos limpos e cobertos com fita plástica, podendo ficar em temperatura ambiente em local seco, ventilado e livre de insetos.

Caso o estoque não tenha ventilação adequada e tenha muita umidade, os produtos deverão ser armazenados em câmara fria ou geladeira.

RDC 216 Anvisa – Como estocar laticínios, doces confeitados, massas frescas, frios e ovos?

Para esses itens alimentícios, a temperatura deve ser mantida de 4º a 6º C, podendo chegar a 8ºC. Veja abaixo como guardar alguns deles:

- leite – colocar os saquinhos em monoblocos limpos.

- frios e queijos – dispor sobre as prateleiras nas embalagens originais. Após ter sido aberta a embalagem, o restante deve ser protegido com fita plástica para evitar o ressecamento. A embalagem original deve ser mantida até o término do produto. Devem ser dispostos em pilhas, trançados para melhor circulação de ar.

- margarina – nesse caso, a temperatura de armazenamento é de 16ºC. Caso não haja condições para armazenar as latas dentro da câmara/geladeira, as latas devem ficar em local fresco e ventilado e ser consumidas em, no máximo, 15 dias.

- ovos – retirar da caixa de papelão e manter empilhados nas próprias gavetas ou transferidos para monoblocos baixos. Como dito anteriormente, a lavagem deve ser feita somente no momento da utilização. Os ovos, por terem casca porosa, absorvem cheiros fortes, então, devem ser conservados afastados de queijos e cebolas, por exemplo.

Importante!

Os ovos, quando mantidos fora de refrigeração, devem ser utilizados no máximo em uma semana.

- doces confeitados e massas frescas – devem ser mantidos na própria embalagem ou transferidos para monobloco baixo. Devem permanecer cobertos. Ao guardar, observe se não leva junto sujidades ao interior do equipamento de refrigeração.

RDC 216 Anvisa – Como fazer de forma correta a estocagem de hortifrúti?

As hortaliças, frutas, legumes pedem uma temperatura que oscile entre 6º a 8º C, podendo chegar até os 10º C.

Em relação à disposição, deve ocorrer da seguinte maneira:

- após retiradas as partes inaproveitáveis, acondicionar em monoblocos vazados ou em saco cristal para impedir queimadura pelo frio.

- as hortaliças e frutas, quando armazenadas por período curto, isto é, até um dia, podem ser submetidas à temperatura mais baixas (2º a 6º C), sem que ocorra prejuízo considerável.

- os hortifrutis pré-processados in natura devem ser armazenados em câmaras frigoríficas, sob temperaturas até 10ºC.

- os tubérculos devem ser armazenados em temperatura ambiente e sobre estrados. O ideal seria prateleiras teladas.

Como fazer o estoque em freezer – RDC 216 Anvisa?

Se engana quem pensa que basta colocar os alimentos no freezer e assim garantir a durabilidade e a qualidade deles. Para que, de fato, a finalidade do freezer em manter condições favoráveis para manutenção a longo período dos mantimentos seja efetiva, é preciso:

- dispor os alimentos uns sobre os outros para reduzir ao mínimo a circulação de ar. As embalagens indicadas são: saco cristal; potes plásticos com tampa; embalagens de papel alumínio; potes e travessas de vidro com tampa.

- colocar etiquetas nos produtos e informar todas as especificações, como prazo de validade.

- esvaziar e limpar uma vez por quinzena o freezer com detergente neutro Best, sempre que houver necessidade.

- não usar embalagens ou caixas de isopor para acondicionar alimentos no freezer, pois o isopor tem a propriedade de conservar a temperatura interna do recipiente, não permitindo a penetração do frio.

- não recongelar alimentos que já tenham sido congelados e descongelados uma primeira vez.

- ao congelar as carnes, porcionar em pequenas porções (de acordo com a utilização), a fim de facilitar seu descongelamento.

- abrir o mínimo possível a porta do freezer e pelo menor tempo para evitar a oscilação da temperatura.

- dispor alimentos em temperatura ambiente no freezer próximos da parede e do fundo do mesmo para facilitar o processo de congelamento.

- não superlotar o freezer.

- se o freezer parar de funcionar, tudo que estiver dentro pode ser conservado por aproximadamente 24 horas, sem a abertura das portas/tampas.

- procurar organizar o freezer de modo que os tipos de carnes fiquem separados. O ideal é ter mais do que um freezer no estabelecimento.

RDC 216 Anvisa – Recomendações gerais de estocagem

- Nunca acondicionar os alimentos em sacos para lixo, pois estes são confeccionados com material impróprio (tóxico).

- As carnes recebidas em saco de nylon e caixas de papelão devem ser transferidas para saco cristal antes do armazenamento. Exceção para produtos delicados como hambúrguer, steak, almôndegas, quibes, que podem se desmanchar ou se quebrar com a manipulação, além do risco de contaminação. As caixas de papelão com estes produtos devem ser colocadas dentro de saco cristal antes de serem levadas para refrigeração.

Considerações sobre armazenamento pós-manipulação – RDC 216 Anvisa

- Para armazenamento de alimentos no estoque em temperatura ambiente, congelamento e refrigeração, as recomendações dos fornecedores devem ser estritamente respeitadas.

- Não congelar alimentos destinados à refrigeração pelo fornecedor em sua embalagem original.

- Após a abertura das embalagens originais, perde-se imediatamente o prazo de validade do fornecedor.

- Todos os alimentos que foram descongelados para serem manipulados não devem ser recongelados crus.

- Carnes e aves descongelados podem ser armazenados por 72 horas na refrigeração até 4°C.

- Alimentos prontos que sofreram cocção podem ser refrigerados até 4°C e mantidos por 48 horas ou congelados a -18°C e mantidos por 30 dias, devidamente identificados por etiquetas.

- Alimentos prontos congelados que foram descongelados não devem ser recongelados.

- Alimentos crus semi-prontos, preparados com carnes descongeladas, podem ser congelados desde que sejam utilizados diretamente na cocção, atingindo no mínimo 74°C no centro geométrico.

- Alimentos que foram retirados da embalagem original, manipulados e armazenados crus sob refrigeração, devem ser devidamente identificados por etiquetas, respeitando as recomendações de uso.

- Alimentos industrializados, que não tenham sido utilizados totalmente, devem ser retirados da embalagem original, colocados em embalagens adequadas e identificados por etiquetas, respeitando as recomendações de uso.

11 – Descongelamento, preparo, refrigeração, coacção, proporcionamento e distribuição dos alimentos – RDC 216 Anvisa

Os passos que levam à produção, ao preparo e ao consumo de produtos alimentícios devem compor um caminho bem alinhado, ajustado e coordenado. Cada passo deve ser dado com cuidado, atenção e responsabilidade.

Dessa forma, por esse caminho que já percorremos, chegamos agora ao momento da preparação dos alimentos o ao ambiente no qual eles serão manipulados.

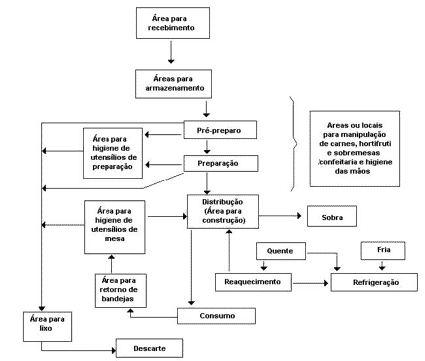

Primeiro, é preciso pensar no espaço físico. De acordo com especialistas, o layout dos setores de recebimento, armazenamento, preparo e distribuição deve permitir um fluxo seja linear, sem cruzamento de atividades ou de tipos de alimentos.

Caso no estabelecimento não sejam possíveis áreas separadas para os vários gêneros, deverá existir, então, no mínimo, um local para pré-preparo (produtos crus) e um local para preparo final (cozinha quente e cozinha fria), além das áreas de retorno de pratos sujos e lavagem de utensílios. Trata-se de uma medida que evita a contaminação cruzada.

Veja o exemplo abaixo:

Etapas na preparação dos alimentos, segundo RDC 216 Anvisa

- Descongelamento

Etapa na qual os alimentos passam da temperatura de congelamento para até 4°C, sob refrigeração ou em condições controladas.

Quais os requisitos para um descongelamento seguro?

- em câmara ou geladeira a 4°C,

- em forno de convecção ou microondas

- em água com temperatura inferior a 21°C por 4 horas

- nunca descongelar em temperatura ambiente

No caso de descongelamento de pescados, o cuidado deve ser maior, por conta da alta perecibilidade do produto. Nunca descongelar em temperatura ambiente e água corrente, pois, além do risco de contaminação, pode ocorrer alteração da textura.

Por isso, a recomendação é temperar os pescados, ainda em processo de descongelamento, e mantê-los sob refrigeração.

Obs.: Após o descongelamento completo, realizar novamente o congelamento. Principalmente, se o produto foi descongelado por muito tempo, pois pode ter ocorrido crescimento de microrganismos durante esse período.

- Dessalgue

Etapa na qual as carnes salgadas são submetidas à retirada do sal sob condições seguras.

RDC 216 – Quais as técnicas seguras para dessalgar carnes?

I – sob refrigeração

Temperatura: 0º a 2º C

Tempo: 24 horas

Procedimento:

- A) cortar as carnes conforme padrão desejado;

- B) encher um recipiente previamente higienizado com água limpa;

- C) imergir as carnes (cada tipo em um recipiente);

- D) trocar a água a cada 30 minutos utilizando sempre água limpa até o dessalgue;

- E) manter sob refrigeração até o preparo.

II – temperatura Ambiente

Tempo: 24 horas

Procedimento:

- A) cortar as carnes conforme padrão desejado;

- B) colocá-las dentro de um recipiente previamente higienizado;

- C) manter a entrada e saída de água corrente até obter o dessalgue;

- D) manter sob refrigeração de 0º a 2º C até o preparo.

Obs.: os processos devem ser feitos um dia antes do alimento ser servido.

- pré-preparo e preparo

Etapa na qual os alimentos sofrem modificações por meio da higienização, tempero, corte, porcionamento, seleção, escolha, moagem e/ou adição de outros ingredientes.

Vamos a cada uma delas?

Recomendações Gerais:

No momento do pré-preparo, os utensílios, equipamentos e bancadas devem ser devidamente desinfetados.

Dica: para essa ocasião, recomendamos o KITCH CARE® DESINFETANTE CLORADO, capaz de evitar o risco de contaminação cruzada.

Além disso, é preciso:

- Manter o ambiente limpo e seco durante a manipulação.

- Lavar em água corrente as embalagens impermeáveis antes de abri-las.

- Abrir e utilizar quantidades suficientes para que eventualmente não ocorra sobra.

- Observar se as características do produto e da embalagem interna estão adequadas.

- Manipular os alimentos sobre recipientes adequados.

- A manipulação deve ser feita com auxílio de utensílios, em pequenos lotes, e respeitando o controle de tempo e temperatura. Prevendo o consumo real, retirar, na medida de sua necessidade, da câmara ou geladeira, as quantidades da matéria-prima a ser preparada.

- O tempo de manipulação de produtos perecíveis em temperatura ambiente não deve exceder a 30 minutos por lote e 2 horas em área climatizada entre 12 e 16°C.

- Evitar as preparações de véspera. Nos casos em que tal medida seja inevitável, armazená-los cobertos na câmara ou geladeira, seguindo os critérios de tempo e temperatura.

- Evitar que ocorra sobra de preparações.

- O número de manipuladores deve ser o estritamente necessário. De preferência, sempre os mesmos.

- Cereais, farináceos e leguminosos, após a limpeza da embalagem e verificação das características do produto, devem ser escolhidos a seco; lavar em água corrente e enxaguar no mínimo 3 vezes; proceder ao preparo, respeitando os critérios de temperatura.

- No caso dos hortifruti, deve ser feita uma triagem, retirando-se as folhas velhas, frutos verdes e deteriorados.

- Os ovos devem estar com a casca íntegra, sem rachadura e resíduos que indiquem a falta de higiene do fornecedor. Devem estar em caixas plásticas (tipo bandejas).

- Os alimentos perecíveis devem ser preparados em porções, temperados e retornar imediatamente à refrigeração a no máximo 4°C. Evitar consumir peixes e frutos do mar crus. Se utilizar peixe inteiro “in natura”, o melhor é que seja manipulado, temperado e consumido no mesmo dia. Utilizar, de preferência, filés de pescado congelados.

- Para o preparo de bifes, a recomendação é cortá-los de forma padrão, separando-os segundo a previsão real de consumo. Dispor em assadeiras ou monoblocos rasos, levando à câmara cada recipiente assim que estiver cheio. Retirar na medida de sua necessidade.

- Não permitir que os alimentos entrem em contato com os cabos dos utensílios, beirais e outros locais onde se toca as mãos.

Refrigeração